linyi dongbao jiaoye muqiangpeijian corporation

结构胶厂家的生产流程

结构胶的生产流程是一个高度精密且多环节协同的过程,需严格把控化学配比、工艺参数及环境条件,以确保产品具备高强度、耐久性和稳定性。以下是结构胶生产的典型流程及关键技术要点:

一、原料预处理:精准配比奠定性能基础

原料筛选与检验

基体树脂:根据胶种选择硅酮、聚氨酯、环氧树脂或丙烯酸酯等,检测其分子量、粘度、纯度等指标。

固化剂:匹配基体树脂的活性,如胺类固化剂(环氧体系)、锡类催化剂(硅酮体系),控制添加比例误差≤0.1%。

填料:添加纳米碳酸钙、气相二氧化硅、玻璃微珠等增强材料,需通过粒径分析仪(D50≤5μm)确保分散性。

助剂:包括消泡剂、流平剂、阻燃剂、紫外线吸收剂等,需进行相容性测试。

预分散混合

在双行星动力混合机中,将基体树脂与填料、助剂进行高速剪切(2000-3000rpm),持续30-60分钟,形成均匀预混物。

关键控制点:温度≤50℃(避免提前固化),真空度≤-0.09MPa(去除混合气泡)。

二、核心反应阶段:化学键合与分子重构

聚合反应(针对环氧/聚氨酯体系)

将预混物转移至反应釜,逐步加入固化剂并搅拌,触发开环聚合或加聚反应。

反应条件:

温度:环氧体系通常为80-120℃,聚氨酯体系为60-90℃;

时间:2-6小时(根据树脂分子量调整);

氮气保护:防止氧化导致性能下降。

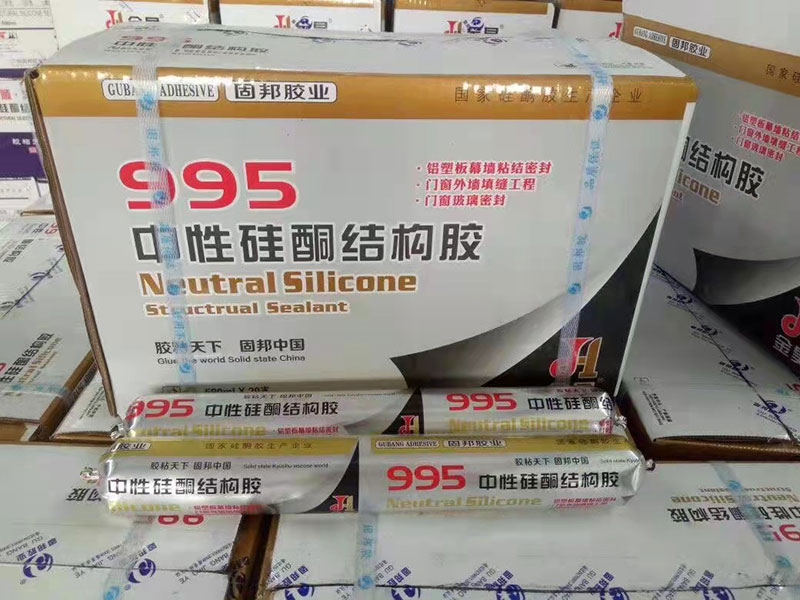

硅酮结构胶的缩合反应

硅醇与交联剂(如乙酰氧基硅烷)在催化剂作用下脱水缩合,形成三维网状结构。

关键参数:湿度控制(RH 40%-60%),避免反应过快或过慢。

三、精制与调性:性能优化与稳定性提升

脱泡与过滤

通过真空脱泡机(压力≤10Pa)去除反应残留气泡,避免固化后形成缺陷。

采用300目滤网过滤大颗粒杂质,确保胶体细腻度。

触变剂添加(针对高粘度胶种)

加入气相二氧化硅或有机膨润土,通过高速分散机(1500rpm)搅拌20分钟,赋予胶体“触变性”(即搅拌时变稀,静止时变稠)。

性能调节

粘度调整:通过添加稀释剂或增稠剂,将粘度控制在5000-50000mPa·s(根据施工需求);

固化速度调节:调整固化剂用量或添加促凝剂/缓凝剂,控制表干时间(5-60分钟可调)。

四、智能化灌装与包装:毫米级精度控制

全自动灌装线

采用伺服电机驱动柱塞泵,实现±0.1g计量精度,配合在线称重系统自动剔除不合格品。

灌装环境:无尘车间(万级洁净度),温度20-25℃,湿度≤60%。

封口与检测

铝管/塑料瓶通过热熔封口或旋盖机密封,随后进行负压检测(压力-80kPa,持续10秒)确保无泄漏。

激光打码机标注生产批次、有效期及二维码,实现全生命周期追溯。

五、固化与终检:模拟极端环境的性能验证

智能养护舱固化

产品进入恒温恒湿养护舱,根据配方特性动态调节条件:

环氧结构胶:25℃固化7天,或80℃加速固化24小时;

硅酮结构胶:23℃/50%RH环境下固化21天,或70℃加速固化7天。

五维检测体系

力学性能:电子万能试验机测试拉伸强度(≥10MPa)、剪切强度(≥15MPa);

耐候性:氙灯老化箱模拟5年紫外线照射,检测黄变指数(ΔE≤3);

化学兼容性:与混凝土、铝合金等基材进行72小时浸泡试验,粘接强度衰减率≤10%;

环保指标:气相色谱仪检测VOC释放量(≤10g/L),符合欧盟REACH法规;

施工性能:流变仪测定触变指数(3-8可调),确保垂直面施工不流坠。

六、典型案例:港珠澳大桥沉管隧道专用结构胶

需求挑战:需在水下30米、强水流环境下实现混凝土接缝密封,且要求20年耐久性。

定制化方案:

开发双组分聚氨酯结构胶,添加特殊触变剂实现“立面不流挂、水下不分散”;

通过高压喷射设备施工,胶体在0.3MPa水压下仍能保持粘接强度;

经过1000小时盐水喷雾测试,粘接强度衰减率仅5%,远超国标要求。

技术趋势:智能化与可持续化

数字孪生生产:通过虚拟仿真优化工艺参数,减少试制成本;

生物基结构胶:利用植物油改性树脂,降低碳排放30%以上;

自修复结构胶:嵌入微胶囊修复剂,实现微裂纹自动愈合,延长使用寿命至50年。

结构胶的生产是材料科学、化学工程与智能制造的深度融合,每一克胶体的背后,都是对分子级精度与工程级可靠性的极致追求。从摩天大楼到深海钻井平台,从新能源汽车到航天器热防护系统,结构胶正以“隐形力量”重塑人类建造的边界。